Acros ist einer der wenigen Firmen, die sich noch Made in Germany auf die Fahnen schreiben können. Wir waren zu Gast in Renningen: Die Homestory Acros.

Hersteller von Fahrradkomponenten, die Teile ihrer Produktion zu 100 Prozent in Deutschland durchführen, sind eine echte Rarität. Nicht so für Acros! Bei der Entstehung einer Nineteen Nabe werden keine fremdgefertigten Einzelteile zu einem Gesamtbauteil zusammengefügt und anschließend als „Made in Germany“ deklariert, sondern jedes Rohteil wird hier über die einzelnen Bearbeitungsschritte bis hin zur finalen Baugruppenmontage Schritt für Schritt in den eigenen Werkshallen in Renningen nahe Stuttgart durchgeführt.

Homestory Acros

Höchster Qualitätsstandard hat bei Acros Familientradition. Als Tochterfirma von HWG, namhafter Hersteller von Wälzlagern, teilt sich der Ableger nicht nur das Gebäude, sondern auch das weitreichende Know How. Einst von Seniorchef Horst Weidner gegründet, leitet Sohn Frank die Geschicke des Familienunternehmens heute. Seit der Gründung 1999 fertigt Acros alle gelagerten und drehbaren Teile an und im Fahrrad in house. Somit werden nach wie vor viele Produkte am firmeneigenen Standort in Renningen, rund 30 km südwestlich von Stuttgart gelegen, gefertigt.

Mehr als 15 Jahre Erfahrung fließen dabei in den Entwicklungs- und Fertigungsprozess ihrer Radsportkomponenten mit ein. Die im Haus ansässige Produktion ermöglicht dabei nicht nur einen flexiblen, zeitnahen und effektiven Ablauf, sondern bietet auch die Möglichkeit frisches und innovatives Gedankengut direkt umzusetzen. Als passionierte Radfahrer sitzt das Team auch häufig im Sattel und nutzt das heimische Trailnetzwerk für etliche Praxis- und Erfahrungstests. Anstatt die eigenen Produkte durch Marketinggeschwafel hochzupreisen, setzt Acros auf ein funktionales, durchdachtes und haltbares Produkt. Um den eigenen hohen Standards gerecht zu werden, bedarf es geschultes Personal, das unter anderem dank der Mutterfirma HWG über das nötige Fachwissen, modernste Maschinen und hochwertige Werkzeuge verfügt.

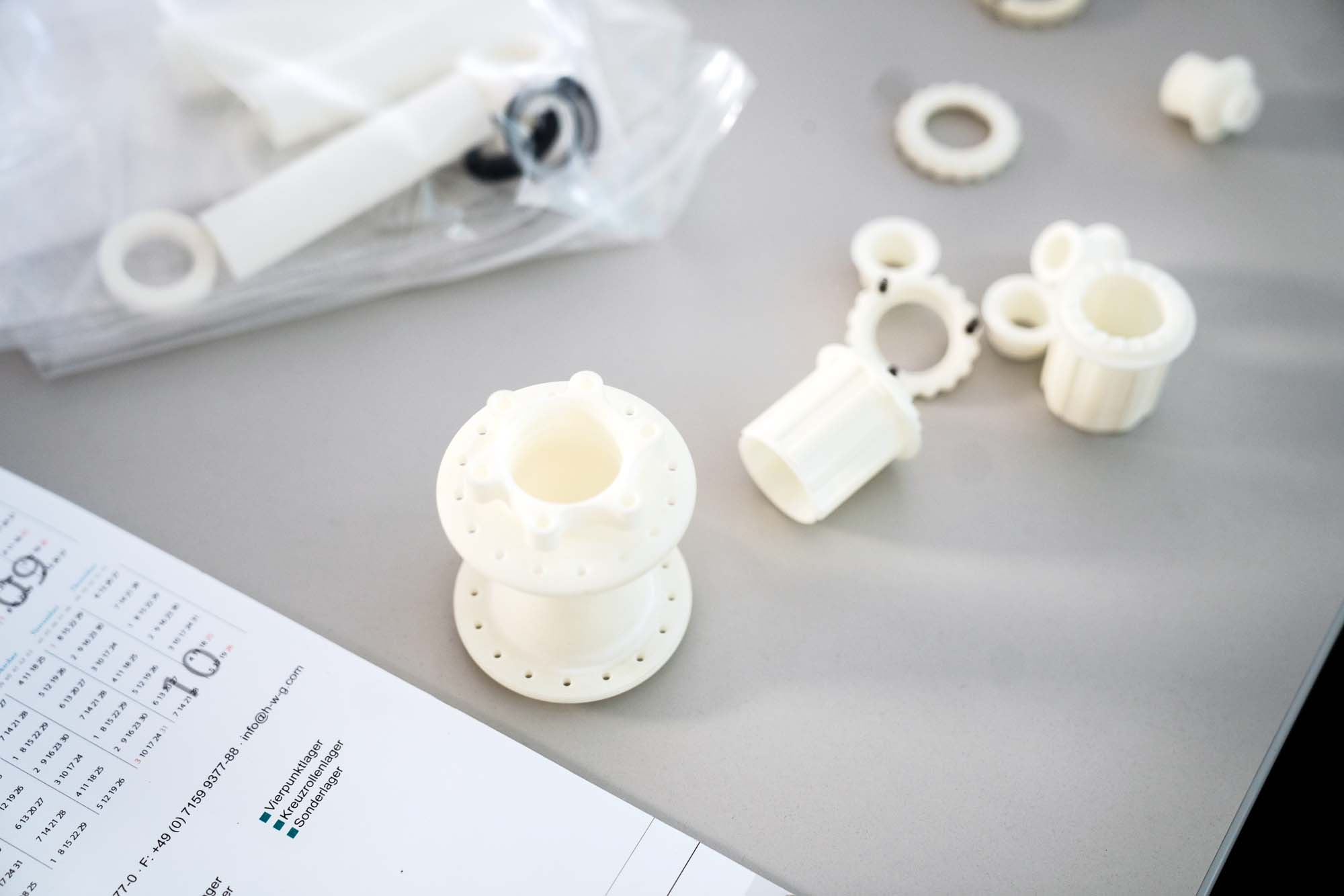

Viele Ideen für neue Produkte entstehen – wie sollte es anders sein – zwischen Tür und Angel. Im Falle von Acros im übertragenen Sinn, wenn das Team gemeinsam raus zum Biken geht. Diese neuen Impulse werden anschließend vom Produktmanagement und dem Entwicklungsteam weitergesponnen, konzipiert und nicht selten weiter in die Wege geleitet. Mithilfe von modernster 3D-CAD Software wird zuerst eine sorgfältige Konstruktion erstellt, welche die Grundlage für die Produktentwicklung dartsellt. Bereits im Entwicklungsprozess werden auch die Werkstoffe ausgewählt, die sich für die jeweiligen Bauteile und deren Anforderungen am besten eignen. Hierzu werden 3D-gedruckte Muster angefertigt, mit denen die grundsätzliche Tauglichkeit des Bauteils direkt überprüft werden kann. Hat das neu entstandene Produkt aus Sicht der Tüftler Potential, folgen anschließend aufwendige FEM-Analysen. Unter Berücksichtigung der Kräfte wertet Acros dann die eigens durchgeführten Praxistests aus. Last but not least, werden erste Prototypen angefertigt, gefolgt von ersten Tests im Traileinsatz.

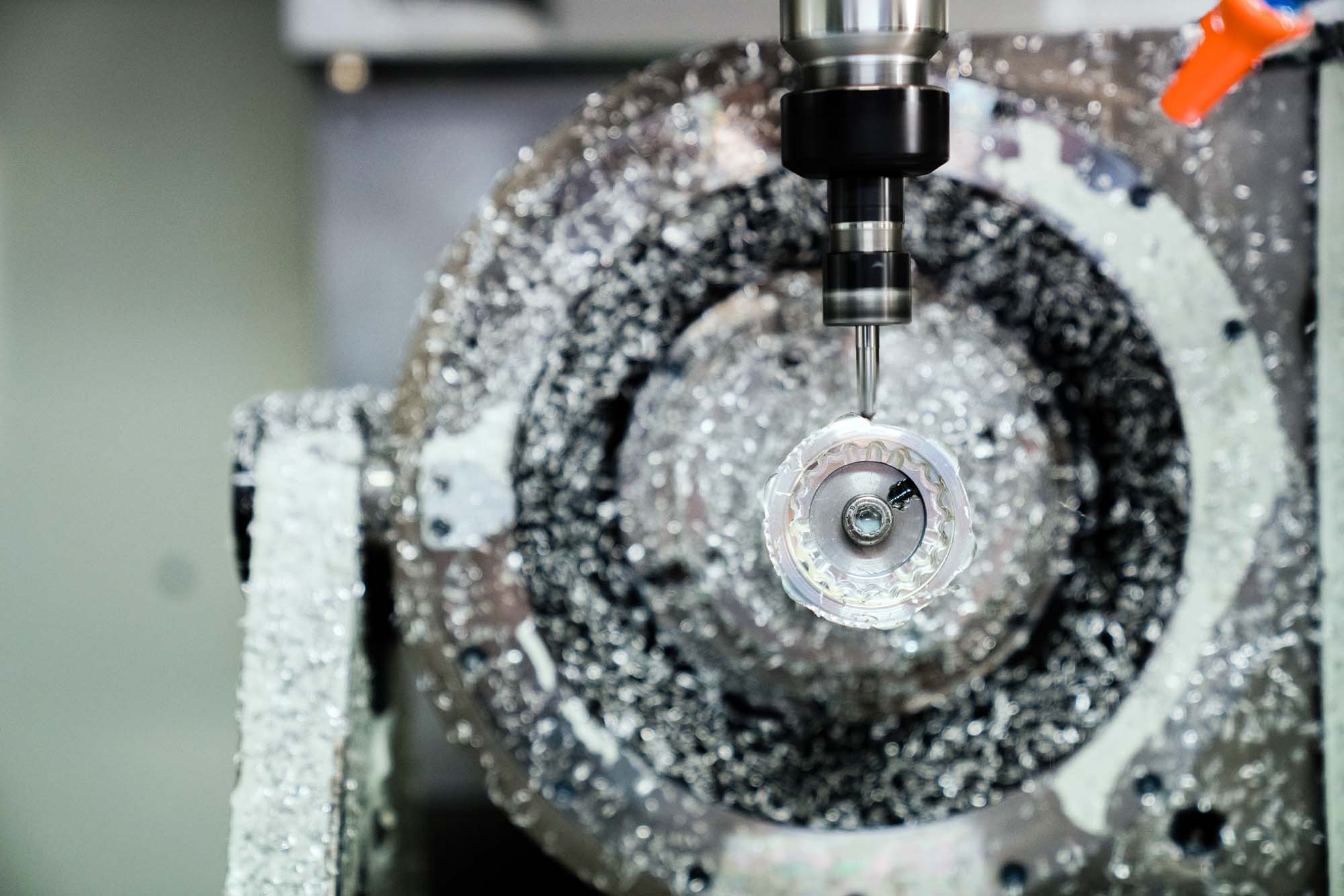

Besonders wichtig sind für Acros auch die Dauertests der Prototypen, welche parallel auf den hauseigenen Prüfständen stattfinden. Hier trennt sich die Streu vom Weizen, bzw. ob die theoretischen Berechnungen auch der Praxis entsprechen. Wenn alle Tests erfolgreich abgeschlossen wurden, kann der Startschuss für die Serienfertigung gegeben werden. Hat das Produkt die ersten Prüfverfahren gemeistert, wird der ausgewählte Werkstoff geordert und für die Bearbeitung vorbereitet. Danach geht es ans Drehen, Fräsen und Sägen. Aufgrund der Tatsache, dass Entwicklung wie Produktion in Renningen durchgeführt werden, kann Acros besonders schnell auf Marktbedürfnisse oder sonstige Änderungen reagieren oder eben eigene Ideen in die Tat umsetzten.

Um dauerhaft qualitativ hochwertige Produkte bereitstellen zu können, sind modernste Prüf- und Messverfahren für Arcos das A und O. Sie dienen zur Kontrolle während der Serienfertigung und stellen die Einhaltung der Toleranzen sicher. Die Schwaben haben sich das selbst zum Maßstab gesetzt, um ihren Ruf zu wahren und fortlaufend einwandfreie Qualität liefern zu können. Die Renninger haben sich auch besonders der Toleranzen der Passungen angenommen. Denn was hilft ein perfekt verarbeitetes Lager, wenn die dafür vorgesehene Passung nicht auf gleichem Niveau präzise gestaltet ist. Bei diesem Zusammenspiel von Lager und Passung kommt es auf hundertstel Millimeter an.

Zu guter Letzt gilt es die Oberfläche der Naben so zu bearbeiten, dass sie dem Acros-Anspruch entsprechen. Um ein optimales Ergebnis beim Eloxieren und stets gleichmäßiges Endprodukt garantieren zu können, ist die Oberfläche besonders ausschlaggebend. Deshalb werden für den letzten Fertigungsschritt, die Montage, ausschließlich Teile freigegeben, die die Qualitätsprüfungen zu 100% bestanden haben.

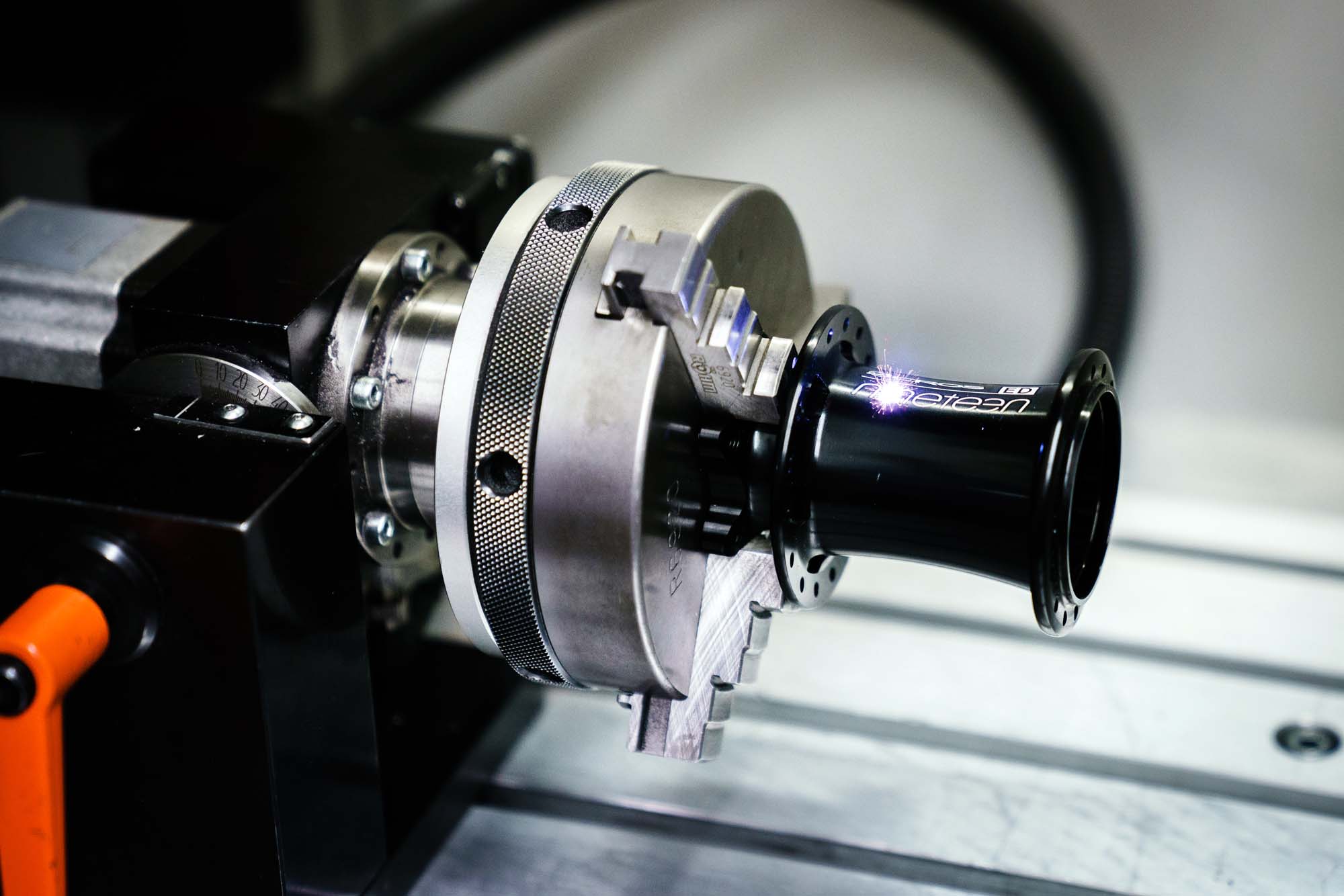

Beim Labeln der Naben könnte man auch auf Aufkleber zurückgreifen, die mit Sicherheit deutlich günstiger wären. Aber auch hier setzt Acros die Latte des eigenen Qualitätsanspruchs sehr hoch. Deshalb wird jede Aufschrift auf den Nabenkörper gelasert. Dies verleiht den letzten Schliff, bevor sie schlussendlich in penibler Kleinstarbeit von Hand fertig montiert werden.